ドクターマーチンができるまで

MAKING OF AN ICON

ブーツの構造

パーツと特徴

アッパーの構造と組み合わせ方

- ブーツの小さな部分はタンやヴァンプのように曲げる必要性がないため、革のどの部分でも使用することができます。

- ブーツのタンはアッパーの中心となります。ヴァンプに縫い付けてから、クォーターとアイレットの芯材に取り付けます。

- シューズやブーツのつま先の部分はヴァンプ(vamp)と呼ばれています(平らになっている時は、コウモリのように見えるので、連想しやすい名称です)。

- 踵からアイレット(靴紐を通す穴)までの革の部分はクォーターと呼ばれています。これは1足当たり4つずつあるためです。

製造方法

象徴的なパーツ

-

DMSソールパターン

靴業界で革命を起こしたドクターマーチンのエアクッションソール。1950年代の革張りの硬い靴とは一線を画します。すぐに見分けられるほど独特なトレッドパターンが、ドクターマーチンの全体的な美しさを引き上げます。

-

ヒールループ

ブーツの外側にブランド名を付けるというのも前代未聞の出来事でしたが、ドクターマーチンのヒールループはブランドの宣伝という点でも、実用的なデザインという点でも非常に革新的なアイデアです。黒い織地のループに独特の黄色で「AirWair with Bouncing Soles(弾む履き心地のソール)」と綴られた文字は、ビル・グリッグスの実際の手書きがベースとなっています。元祖のループには、茶色の背景に金色の文字が使われていました。

-

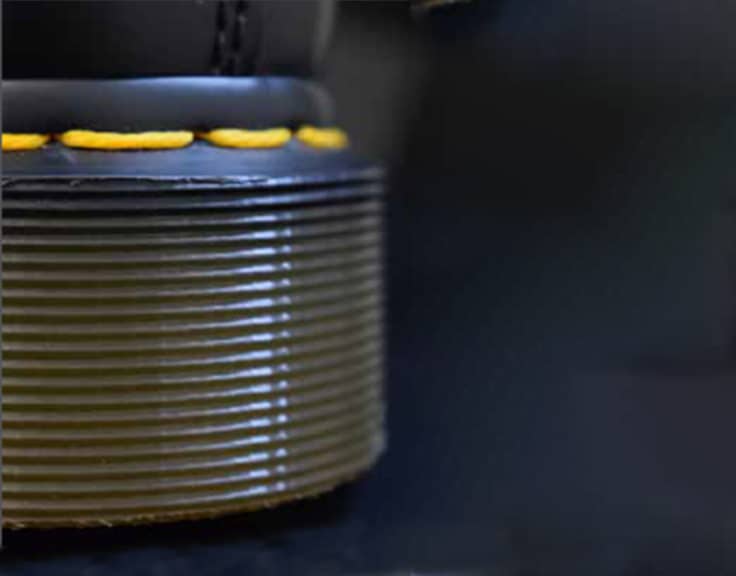

黄色のウェルトステッチ

戦後の1950年代は国を挙げての耐乏生活の時代でした。グリッグス家が1960年に初のドクターマーチンブーツを作ったとき、それがユニークなデザインの独特な製品であることは一目瞭然でした。さらに、より一層の差別化を図るため、グリッグスは黄色のウェルトステッチを採用し、製品に特有な要素を加えました。ウェルトをアッパーに縫い合わすために用いる糸はどんな色でも構わなかったわけですが、暗い色の革とウェルトには黄色がよく映えて魅力的なコントラストを生み出すという理由で黄色が選ばれたのです。

-

ツートンの溝付きソールエッジ

他ブランドとの差別化要素となる有名かつ明白な商標の1つとして、独特のツートンの溝付きソールエッジが挙げられます。

アウトソール

ドクターマーチンの

エアクッションソール

「Air Cushioned」と名を打つからには、それを証明する重要な特性がソールに備わっていなければなりません。踵部分に刺し込まれる「芯棒」は、最小でも6mmの深さが必要です。この「芯棒」はソールの「ハチの巣」パターンに見られます。ウェルト製法かセメンテッド製法かに関わらず、踵に最小で6mmの深さがある限り「エアクッション」を実現することができます。

ソールの種類

ソールの製造方法

ラスト(靴型・木型)

ラストの構造

- ① ヴェント

- ② シンブル

- ③ トッププレーン

- ④ ヒールカーブ

- ⑤ ヒールピッチ

- ⑥ シートアングル

- ⑦ 踵底部

- ⑧ ウエスト

- ⑨ ボールジョイント

- ⑩ 前足部

- ⑪ トゥスプリング

- ⑫ ヴァンプ

- ⑬ コーン(甲部)

従来、ラストは木や鉄で作られていました。これは、木や鉄には形状を良好に保つ特性があるためです。

今日では、特にヨーロッパと北米においては、通常、木製のラストはオーダーメイドの場合のみに使用されています。ラストは人間の足の形をした機械的な成形物です。これは靴の製造や修繕に不可欠な工具です。

1960年代、より信頼性の高いラストの材料としてプラスチックが使用され始めました。カスタムのラストの場合は硬い木材を使用できますが、大量生産の場合はプラスチックのほうがより効率的にラストを作ることができるからです。通常、DPE#2(高密度ポリエチレン)が用いられますが、この一般的なプラスチックはミルクボトルや食料品袋、サランラップといった家庭用品からリサイクルされたものです。その溶解する特性がラスト成形に適しているのです。

ラストの種類

-

59 LAST

1460、1460/1461、VINTAGE

スクエアトゥ、一般的なワイズ

-

84 LAST

1461PW、3989、ADRIAN

テーパードトゥ、スマートルック

-

263 LAST

1460 PATENT、PASCAL、1B99、SERENA

レディスコンフォートラスト-ラウンド、ワイドトゥ

-

261 & 262 LAST

2976、1914、1461 SMOOTH

メンズコンフォートラスト-コンフォータブルクラシックルック